Навигация

Расчет теплообменника – одна из главных задач при проектировании инженерных систем, связанных с процессами теплообмена. Достаточная теплопроизводительность, расход рабочей среды, конструктивная прочность, правильные компоновка и тип прибора – параметры, которые определяют на основе специальных расчетных методов.

Конструктивный расчет

Существует довольно много методик расчета теплообменных аппаратов для решения различных задач. Одни необходимы для подбора готовой модели с известными техническими параметрами, другие – для конструирования нового теплообменника.

Конструктивный расчет выполняют на этапе проектирования аппарата, используя следующие исходные данные:

- Вид теплоносителя – жидкость, пар, газ

- Тип теплообменного оборудования – разборный пластинчатый, паяный, кожухотрубный и т.д.

- Тепловая производительность: расход и температура теплоносителя на входе и выходе

В состав конструктивного расчета входят тепловой, механический и гидравлический расчеты.

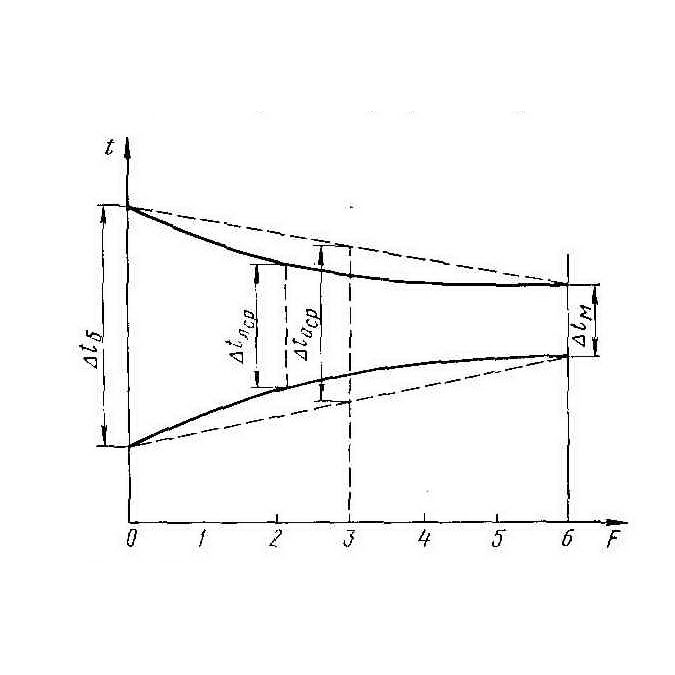

Тепловой расчет

Тепловой расчет относится к методике по подбору модели, с уже известными характеристиками. Аппарат выбирают для конкретных условий эксплуатации. Кроме того, тепловой расчет выполняют при разработке оборудования определенной мощности. Его цель состоит в:

- Определении требуемой площади теплообменной поверхности

- Вычислении массового расхода и температуры теплоносителя на выходе

- Выявлении эффективности теплопередачи

По результату теплового расчета производят выбор типа и формы поверхности теплообмена.

Механический расчет

Подразумевает под собой проверку устойчивости оборудования при механическом воздействии, включая внутренние и наружные нагрузки. В разных условиях эксплуатации теплообменники воспринимают растягивающие или сжимающие усилия, противостоят сдвигу, изгибу и кручению. То есть механический расчет позволяет обеспечить прочность конструкции, безопасность ее эксплуатации и долгий срок службы. По его результату выбирают материал для изготовления аппарата, толщину труб, днища, плоских элементов и корпусной стенки, а также иные параметры, влияющие на прочность теплообменника.

Гидравлический расчет

Цель этой расчетной методики – определить гидравлическое сопротивление: отдельно контура и теплообменника в целом, а также оптимальную скорость теплоносителя. Важно понимать характер его перемещения по каналам теплообменного аппарата. Это обусловлено тем, что скорость, с которой движется среда, непосредственно связана с коэффициентами теплопередачи и теплоотдачи.

Полученные расчетные данные необходимы для выбора оборудования достаточной мощности – вентиляторов, насосных установок или компрессоров, которые должны преодолевать гидравлические сопротивления. Это позволит принудительно перемещать газообразные и жидкие среды без излишних энергозатрат.

Компоновочный расчет

Выполняется на основе результатов предыдущих расчетов. Его основная задача – определить расположение внутренних каналов относительно друг друга для разных теплоносителей. По итогу компоновочного расчета конкретизируются основополагающие параметры устройства. Например, для пластинчатого теплообменника это:

- Общая геометрия и размеры теплообменных пластин

- Число каналов и пластинчатых элементов в пакете

- Суммарное количество пластин в теплообменном аппарате

Помимо этого, определяются общие габариты пластинчатого теплообменника, что служит одним из базовых параметров для выбора модели.

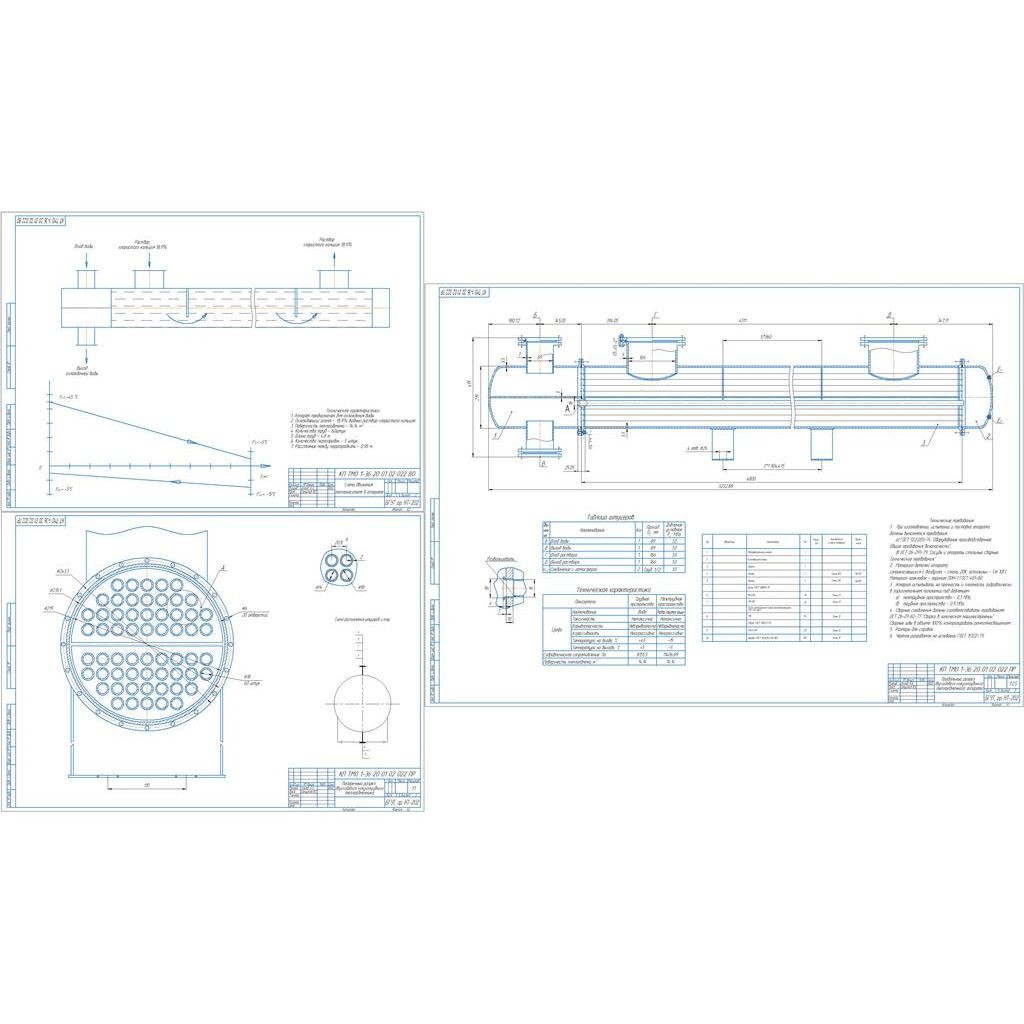

Если рассчитывается кожухотрубный аппарат, то искомыми величинами будут общее число труб, количество ходов в межтрубном пространстве и трубном пучке. Также задача расчета состоит в определении диаметра корпуса изнутри, нахождении размера и места размещения штуцеров.

Расчет температурных усилий и напряжений

Необходимость выполнения этого расчета обусловлена склонностью металлической конструкции к линейному расширению, вследствие увеличения температуры. Как итог, изменяются общие геометрические размеры конструктивных элементов. Причем величина изменений зависит от материала, из которого они изготовлены. Коэффициент теплового расширения индивидуален для разных видов металла. Этот параметр характеризует увеличение/уменьшение линейных размеров, при повышении или снижении температуры на 1 С°.

Суть методики сводится к проверке прочности конструктивных элементов аппарата, при возникновении температурных напряжений. Так, в случае кожухотрубного теплообменника проверяют прочность труб и кожуха. При этом, есть ситуации, когда температурные напряжения и усилия в теплообменном устройстве не возникают. Например, в теплообменниках с жесткой конструкцией и наличием процессов изменения агрегатного состояния среды.

Прочностной расчет

Главная цель расчета на прочность – убедиться, что конструкция теплообменника способна воспринимать статические и динамические нагрузки, возникающие в процессе эксплуатации, без нарушения своей целостности. Методика предусматривает расчет по номинальным допускаемым напряжениям. Последние подразумевают под собой величину напряжения, которая используется в расчетах для нахождения минимальной толщины стенки и предельно допустимого давления.

Прочностной расчет может производиться как поверочный или конструкторский. В первом случае определяются допустимые рабочие напряжения и нагрузки в конструктивных элементах аппарата конкретных габаритов. Во втором – рассчитываются размеры теплообменника, при которых будет удовлетворяться условие прочности.

+7 (495) 822-72-02

+7 (495) 822-72-02