Навигация

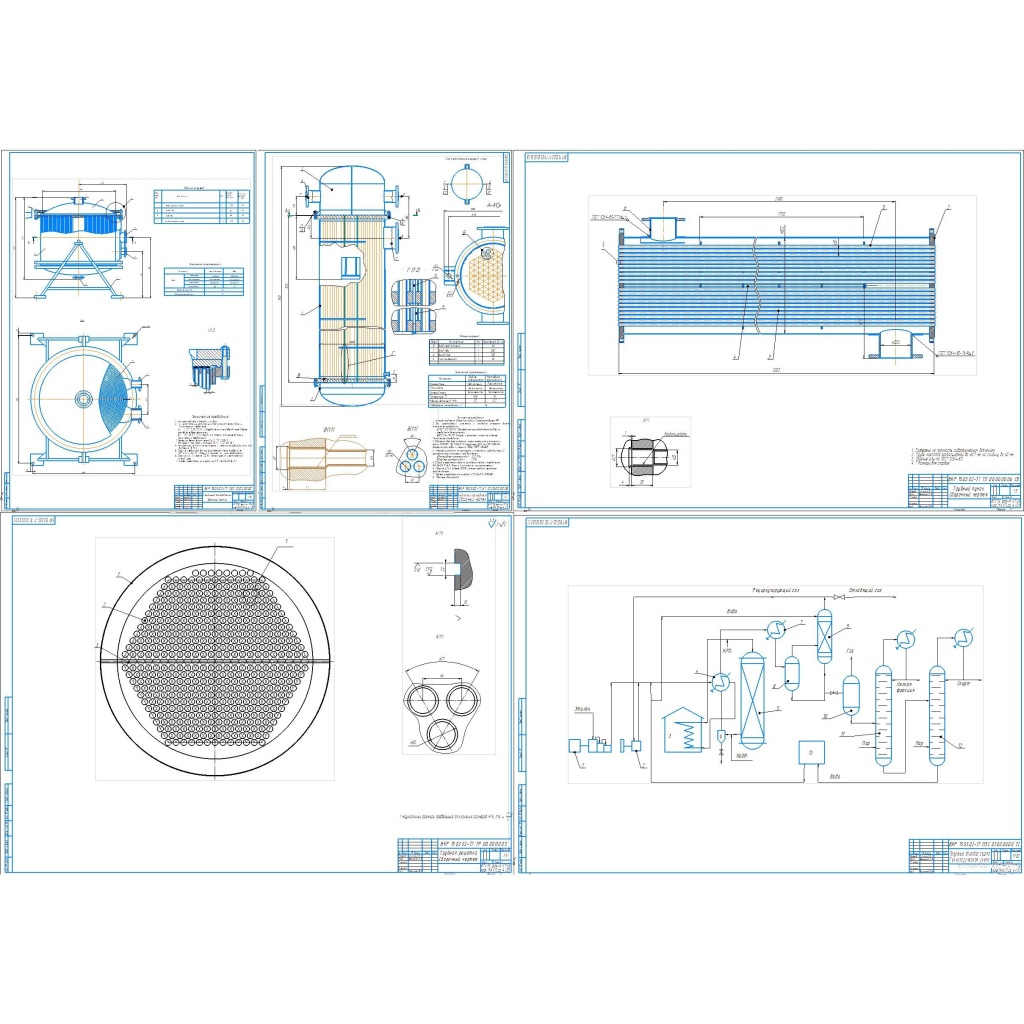

Расчет кожухотрубного теплообменника – многоэтапный, требующий специализированных знаний процесс. Алгоритм построен на пошаговом решении разных задач, которые позволяют выбрать оборудование с оптимальными техническими характеристиками: площадью теплообменной поверхности и диаметром кожуха. Последовательный подход обеспечивает максимально эффективную и экономичную эксплуатацию аппарата.

В статье даем общую последовательность расчета кожухотрубного теплообменника для правильного подбора модели.

Шаг 1 – Сбор информации о теплоносителях

Это первый этап, на котором с помощью справочной литературы необходимо собрать данные о физических и теплофизических свойствах сред. К первым относятся такие параметры, как вязкость, температура, при которой происходит кипение и кристаллизация теплоносителя. Ко вторым – коэффициент теплопроводности, теплоемкость. Также может понадобиться удельная теплота парообразования – величина, показывающая сколько тепла нужно для превращения 1 кг жидкости в пар при постоянной температуре.

Кроме физических и теплофизических свойств, важно понимать взрывопожароопасные и коррозионные качества сред. Совокупность технической информации о теплоносителях позволит определиться с конструкцией и материалом кожухотрубного теплообменника. Собранные данные также понадобятся для проведения конструктивных расчетов, включая тепловой, механический и гидравлический.

Шаг 2 – Определение типа теплообменника и схемы его подключения

Учитывая назначение кожухотрубного теплообменника, а также задачи, которые он должен решать при эксплуатации, определяют подходящий тип оборудования. Это может быть:

- Теплообменник – обеспечивает нагрев и охлаждение сред

- Холодильник/охладитель – охлаждает жидкие и газообразные среды с помощью воды или хладагента

- Испаритель – аппарат, в котором в трубном пространстве кипит рабочая среда, а в межтрубном находится теплоноситель: газ, жидкость или пар

- Конденсатор – выполняет подогрев газов и жидкостей посредством теплоты конденсации пара

Каждому типу теплообменного оборудования соответствуют определенные технические характеристики, которые приводятся в нормативных документах. Например, для конденсаторов и испарителей это диаметр кожуха и труб, число ходов, общее количество труб, суммарная поверхность теплового обмена и площадь сечения одного хода по трубам.

После определения типа аппарата, необходимо принять решение, как будет ориентирован теплообменник (вертикально или горизонтально), как будут двигаться среды относительно друг друга. Причем делают это, соблюдая технические правила. Нужно учитывать, что движение противотоком в турбулентном режиме принимается в оборудовании, предназначенном исключительно для нагрева или охлаждения, без процессов агрегатного преобразования сред – конденсации, испарения.

К общепринятым правилам также относится направление загрязненного теплоносителя, находящегося под давлением, в трубное пространство. Это обусловлено более легкой очисткой и меньшим живым сечением для пропуска среды. В результате обеспечиваются более высокая скорость и коэффициент теплоотдачи. Как правило, насыщенный пар направляют в межтрубное пространство, из которого через специальный штуцер удаляется конденсат. Кроме того, на этом этапе рекомендуется предусматривать одинаковое направление движения сред и их естественной конвекции.

Итогом второго шага должна быть разработанная принципиальная схема соединения теплообменного аппарата с другим оборудованием и трубопроводами системы.

Шаг 3 – Предварительный расчет конструктивных и технических характеристик

На третьем шаге производят проектный тепловой расчет, в рамках которого составляют схему процесса теплообмена, а также предварительно определяют следующие технические характеристики:

- Расход обоих теплоносителей, их начальные и конечные температуры – находят из уравнения теплового баланса

- Средний температурный напор, другими словами, среднюю разницу температур двух сред

- Площадь теплообменной поверхности – для ее нахождения используют уравнение теплопередачи

По мере необходимости также вычисляют количество трубок в одном ходе. Таким образом обеспечивают турбулентный характер движения среды для более эффективной теплопередачи и результативной работы теплообменного оборудования.

Шаг 4 – Выбор серийного кожухотрубного теплообменника

Имея на руках расчетные данные, можно подобрать теплообменный аппарат из стандартного ряда, предлагаемого производителями. Остановившись на конкретной модели, анализируют ее конструктивные характеристики. В некоторых случаях кожухотрубный теплообменник может быть не один, а несколько. Группу одинаковых теплообменных аппаратов устанавливают и соединяют одним из способов: параллельно либо последовательно.

Шаг 5 – Выполнение поверочного расчета теплообменника

Цель поверочного расчета – определить количество передаваемой теплоты и параметры температуры теплоносителей в выбранном кожухотрубном теплообменнике. Вычисление ведут с учетом площади его теплообменной поверхности и заданных рабочих условий. При этом производят тепловой, механический и гидравлический расчеты.

Тепловой расчет позволяет определить фактический коэффициент теплопередачи, рассчитать величину удельного теплового потока, а также найти разницу между необходимой площадью теплообмена, вычисленной предварительно, и значением в конкретной модели. То есть, выявить избыток теплообменной поверхности.

С помощью механического расчета конструктивные элементы теплообменного аппарата проверяют на жесткость и прочность. Кроме того, оценивают надежность их соединений под воздействием вибрационных динамических и статических нагрузок от давления. Проверку ведут, учитывая все рабочие режимы.

Гидравлический расчет предназначен для нахождения гидравлического сопротивления в процессе транспортирования теплоносителей через теплообменный аппарат. По его результату подбирают перекачивающее оборудование достаточной мощности.

+7 (495) 822-72-02

+7 (495) 822-72-02